مقدمه:

برش هیدروکربنی بنزین از روشهای مختلفی تولید می شود که می توان آنها را به دو دسته کلی فیزیکی و شیمیایی تقسیم کرد. روشهای فیزیکی برمبنای جداسازی ترکیبات مختلف نفت خام از یکدیگر و تولید انواع برشها هیدروکربنی می باشد، اما روشهای شیمیایی از طریق انجام واکنشهای شیمیایی روی برخی ترکیبات هیدروکربنی سنگین و یا سبک و تبدیل آنها به محصولات مورد نظر انجام می گیرد.

روشهای فیزیکی

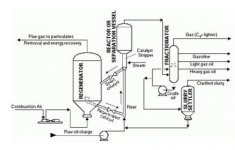

در واقع تولید فیزیکی بنزین از طریق جداسازی برشهای مختلف نفت از یکدیگر، تنها از یک روش انجام می پذیرد و آن نیز روش تقطیر اتمسفری در پالایشگاه می باشد. می توان تقطیر اتمسفری را نخستین گام پالایش نفت خام در یک پالایشگاه دانست (شکل زیر ).

نفت خام پس از نمک زدایی، به داخل یک سری تبادلگر گرمایی پمپ می شود و دمای آن پس از تبادل گرما با فرآورده های خروجی به ºC 288 می رسد. سپس نفت خام در کوره ای (یعنی کوره های شعله مستقیم یا "کوره های لوله ای") حرارت بیشتری می بیند تا دمایش به حدود 399 ºC برسد و پس از آن به منطقه تبخیر سریع تفکیک کننده های اتمسفری (محل ورود خوراک به برج که باعث فلش شدن خوراک و تبخیر ناگهانی آن می گردد) وارد می شود. دمای تخلیه کوره به اندازه کافی زیاد است (343 تا ºC399) تا موجب تبخیر تمام فرآورده های حرکت کننده به بالای منطقه تبخیر سریع برج، به علاوه حدود 10 تا 20 درصد باقیمانده های کف برج شود. این 10 تا 20 درصد تبخیر اضافی موجب می شود تا در سینی های بالای منطقه تبخیر سریع برج، نوعی تفکیک اجزاء به کمک جریان بازروانی درونی، مازاد بر جریانهای خروجی، صورت پذیرد.

جریان بازروانی از طریق مایع کردن جریان بخار خروجی بالای برج و بازگردانیدن بخشی از آن به بالای برج و همچنین، گردش جانبی و بازگردانی جریانها در قسمت پایینتر برج انجام می پذیرد. هر یک از فرآورده های جانبی که از برج خارج می شوند، مقدار جریان بازروانی در پایین منطقه خروج جریان را تقلیل می دهند.

اگر چه در برج تقطیر نفت خام، معمولا از ریبویلر استفاده نمی شود، غالبا چند سینی در زیر منطقه تبخیر سریع تعبیه می شود تا بخار آب از سینی پایین برای تبخیر باقیمانده نفت گاز از مایع در منطقه تبخیر سریع وارد ستون شود و بدین ترتیب، جریان خروجی پایین برج با نقطه ی اشتعال بالا بدست آید. بخار آب موجب کاهش فشار جزیی هیدروکربنها می شود و بنابراین دمای تبخیر مورد نیاز نیز کاهش می یابد.

برج تقطیر اتمسفری، معمولا دارای 30 تا 50 سینی تفکیک است. جدا کردن مخلوطهای مرکب از نفت خام، نسبتا به آسانی انجام می شود و معمولا از 5 تا 8 سینی برای هر محصول جانبی به علاوه همین تعداد سینی در بالا و پایین سینی خوراک، ضروری است. بنابراین یک برج اتمسفری تقطیر نفت خام با چهار جریان جانبی خروجی به 30 تا 42 سینی نیاز خواهد داشت.

چون مواد سبکتر وارد مواد سنگینتر می شوند و با آنها در هر سینی درحال تعادل می باشند لذا جریانهای مایع جانبی که از برج خارج می شوند، مقداری مواد با نقطه ی اشتعال پایین به همراه خواهند داشت بدین ترتیب نقطه ی اشتعال مایعات خروجی از ستون را کاهش می دهند. در یک برج عریان سازی شامل 4 تا 10 سینی، این مواد سبک به کمک بخار آب تزریق شده از سینی پایینی، از جریان جانبی جدا می شوند. بخار آب و مواد سبک به منطقه تبخیر برج اتمسفری، در بالای نقطه ی خروج جریان جانبی مربوطه بازگردانده می شوند.

پنتان و مواد سنگینتری که از بالای برج خارج شده اند در چگالنده بالای برج تقطیر اتمسفری مایع می شوند. این بخش که جریان بنزین سبک بالای برج را تشکیل می دهد، دارای مقداری پروپان و بوتان و عمدتا همه مواد دیرجوشتر موجود در فاز بخار بالای برج می باشد. بخشی از این مایع به عنوان مایع بازروانی به بالای برج برگردانده می شود و بقیه به قسمت تثبیت واحد صنعتی گاز پالایشگاه فرستاده می شود و در آنجا پروپان و بوتان از بخش بنزین LSR جدا می شوند.

البته بنزین مستقیم تقطیر معمولا دارای اکتان پایینی است. بنابراین بخشی از آن برای افزایش اکتان تحت عملیات فرآیند های اصلاحی مثل رفورمینگ قرار می گیرد. خوراک این واحدها بنزین مستقیم و نفتا است که همگی عدد اکتان پایین دارند.

مشکل اساسی تولید بنزین از روش تقطیر، حجم محدود آن خصوصا برای نفت خام های سنگین می باشد. بطور مثال برای نفت خام با 34.2 API º ،میزان بنزین و نفتای حاصل از تقطیر % 33.5 بوده، برای 26.4º API ، حدود % 24.4 می شود، و برای 23.8º API (نفت خام سنگین) به % 17.9 خواهد رسید. بنابراین روش تقطیر نمی تواند میزان کافی بنزین جهت بازار مصرف تولید نماید و لازم است از عملیات بر مواد سنگین (مازوت) و سبک (گازهای پالایشگاه) از روشهای شیمیایی جهت افزایش تولید بنزین استفاده نمود.

برش هیدروکربنی بنزین از روشهای مختلفی تولید می شود که می توان آنها را به دو دسته کلی فیزیکی و شیمیایی تقسیم کرد. روشهای فیزیکی برمبنای جداسازی ترکیبات مختلف نفت خام از یکدیگر و تولید انواع برشها هیدروکربنی می باشد، اما روشهای شیمیایی از طریق انجام واکنشهای شیمیایی روی برخی ترکیبات هیدروکربنی سنگین و یا سبک و تبدیل آنها به محصولات مورد نظر انجام می گیرد.

روشهای فیزیکی

در واقع تولید فیزیکی بنزین از طریق جداسازی برشهای مختلف نفت از یکدیگر، تنها از یک روش انجام می پذیرد و آن نیز روش تقطیر اتمسفری در پالایشگاه می باشد. می توان تقطیر اتمسفری را نخستین گام پالایش نفت خام در یک پالایشگاه دانست (شکل زیر ).

نفت خام پس از نمک زدایی، به داخل یک سری تبادلگر گرمایی پمپ می شود و دمای آن پس از تبادل گرما با فرآورده های خروجی به ºC 288 می رسد. سپس نفت خام در کوره ای (یعنی کوره های شعله مستقیم یا "کوره های لوله ای") حرارت بیشتری می بیند تا دمایش به حدود 399 ºC برسد و پس از آن به منطقه تبخیر سریع تفکیک کننده های اتمسفری (محل ورود خوراک به برج که باعث فلش شدن خوراک و تبخیر ناگهانی آن می گردد) وارد می شود. دمای تخلیه کوره به اندازه کافی زیاد است (343 تا ºC399) تا موجب تبخیر تمام فرآورده های حرکت کننده به بالای منطقه تبخیر سریع برج، به علاوه حدود 10 تا 20 درصد باقیمانده های کف برج شود. این 10 تا 20 درصد تبخیر اضافی موجب می شود تا در سینی های بالای منطقه تبخیر سریع برج، نوعی تفکیک اجزاء به کمک جریان بازروانی درونی، مازاد بر جریانهای خروجی، صورت پذیرد.

جریان بازروانی از طریق مایع کردن جریان بخار خروجی بالای برج و بازگردانیدن بخشی از آن به بالای برج و همچنین، گردش جانبی و بازگردانی جریانها در قسمت پایینتر برج انجام می پذیرد. هر یک از فرآورده های جانبی که از برج خارج می شوند، مقدار جریان بازروانی در پایین منطقه خروج جریان را تقلیل می دهند.

اگر چه در برج تقطیر نفت خام، معمولا از ریبویلر استفاده نمی شود، غالبا چند سینی در زیر منطقه تبخیر سریع تعبیه می شود تا بخار آب از سینی پایین برای تبخیر باقیمانده نفت گاز از مایع در منطقه تبخیر سریع وارد ستون شود و بدین ترتیب، جریان خروجی پایین برج با نقطه ی اشتعال بالا بدست آید. بخار آب موجب کاهش فشار جزیی هیدروکربنها می شود و بنابراین دمای تبخیر مورد نیاز نیز کاهش می یابد.

برج تقطیر اتمسفری، معمولا دارای 30 تا 50 سینی تفکیک است. جدا کردن مخلوطهای مرکب از نفت خام، نسبتا به آسانی انجام می شود و معمولا از 5 تا 8 سینی برای هر محصول جانبی به علاوه همین تعداد سینی در بالا و پایین سینی خوراک، ضروری است. بنابراین یک برج اتمسفری تقطیر نفت خام با چهار جریان جانبی خروجی به 30 تا 42 سینی نیاز خواهد داشت.

چون مواد سبکتر وارد مواد سنگینتر می شوند و با آنها در هر سینی درحال تعادل می باشند لذا جریانهای مایع جانبی که از برج خارج می شوند، مقداری مواد با نقطه ی اشتعال پایین به همراه خواهند داشت بدین ترتیب نقطه ی اشتعال مایعات خروجی از ستون را کاهش می دهند. در یک برج عریان سازی شامل 4 تا 10 سینی، این مواد سبک به کمک بخار آب تزریق شده از سینی پایینی، از جریان جانبی جدا می شوند. بخار آب و مواد سبک به منطقه تبخیر برج اتمسفری، در بالای نقطه ی خروج جریان جانبی مربوطه بازگردانده می شوند.

پنتان و مواد سنگینتری که از بالای برج خارج شده اند در چگالنده بالای برج تقطیر اتمسفری مایع می شوند. این بخش که جریان بنزین سبک بالای برج را تشکیل می دهد، دارای مقداری پروپان و بوتان و عمدتا همه مواد دیرجوشتر موجود در فاز بخار بالای برج می باشد. بخشی از این مایع به عنوان مایع بازروانی به بالای برج برگردانده می شود و بقیه به قسمت تثبیت واحد صنعتی گاز پالایشگاه فرستاده می شود و در آنجا پروپان و بوتان از بخش بنزین LSR جدا می شوند.

البته بنزین مستقیم تقطیر معمولا دارای اکتان پایینی است. بنابراین بخشی از آن برای افزایش اکتان تحت عملیات فرآیند های اصلاحی مثل رفورمینگ قرار می گیرد. خوراک این واحدها بنزین مستقیم و نفتا است که همگی عدد اکتان پایین دارند.

مشکل اساسی تولید بنزین از روش تقطیر، حجم محدود آن خصوصا برای نفت خام های سنگین می باشد. بطور مثال برای نفت خام با 34.2 API º ،میزان بنزین و نفتای حاصل از تقطیر % 33.5 بوده، برای 26.4º API ، حدود % 24.4 می شود، و برای 23.8º API (نفت خام سنگین) به % 17.9 خواهد رسید. بنابراین روش تقطیر نمی تواند میزان کافی بنزین جهت بازار مصرف تولید نماید و لازم است از عملیات بر مواد سنگین (مازوت) و سبک (گازهای پالایشگاه) از روشهای شیمیایی جهت افزایش تولید بنزین استفاده نمود.